Déjanos contarte la historia del nacimiento de la silla

Diseñador

Cada silla primero nace en la cabeza del diseñador. El diseñador pasa esta

idea a papel creando para nosotros un producto bello y atemporal.

Nuestra gerencia de productos y diseño autoriza el aspecto del producto.

Entonces puede empezar el proceso de nacimiento, que tarda varios meses.

El jefe Milan

Compra madera personalmente de las fuentes locales, en un radio de unos 200 km.

Escoge sólo lo mejor, porque la calidad de la madera es el parámetro clave

para nosotros.

Fabricante de cubos

El trabajador que trabaja en la sección de cubos está en el almacén de madera

aserrada, donde están preparados los trozos iguales de madera cruda. El

fabricante de cubos controla allí el por ciento de humedad hasta por

cinco meses.

Preparador

Una vez la madera esté preparada para elaborar, el preparador se encarga de

ella. Acorde al tipo de silla, adapta el cubo para su siguiente elaboración.

Curvador

El tipo de trabajador más fotografiado Primero trabaja con el horno de vapor

donde vaporiza la madera. La madera de haya tiene las mejores propiedades para

curvar y se introduce en vapor saturado a una temperatura aproximada de

100 °C. El tiempo que pasa aquí un cubo lo determina su tamaño. Vaporizar un

centímetro de madera dura aproximadamente una hora. Cuando el cubo está

preparado, dos curvadores lo sacan del horno y con mucha agilidad lo curvan

hasta obtener la forma deseada. Después fijan la madera curvada en la

invención de Thonet —la zapata que garantizará que la madera no se romperá

sino, al contrario, quedará más firme—.

Controlador de la calidad

Supervisa la calidad del curvado. Le interesa más que todo la forma correcta y

la flexión del curvado. Gracias a su contenido en lignina, la madera vaporizada

se comporta como el caucho durante unos minutos y el curvado le da un aspecto

nuevo. El controlador de la calidad controla eventuales fisuras u otros

defectos.

Almacenero de piezas curvadas

Pone a descansar las piezas curvadas en la cámara de acondicionamiento. Este

lugar es algo como una sauna donde se utiliza madera. Hay un olor agradable en

el almacén y las piezas curvadas descansan aquí hasta un mes.

Maquinista

Lima, pega, prensa o barrena piezas de madera, acorde al modelo de silla. Es un

trabajador experimentado que domina varios tipos de acabado superficial de la

madera.

Maquinista de láser o especialista en junco

Esta fase depende del tipo de silla. En lo que respecta a una silla con tejido

de junco, un especialista se encarga de incorporar el tejido en el marco de la

silla. Habitualmente trabaja con un martillo y un cuchillo. En lo que respecta a

una silla con orificios láser (modelo 822), el maquinista utiliza un láser

para crear orificios uniformes colocados en perfecta simetría.

Controlador de la calidad

Controla la correcta colocación de los orificios láser (en el caso de la silla

822) o garantiza la precisión de la incorporación del junco, el ángulo

correcto de colocación del tejido y su tono de color.

Inspector de la calidad en el almacén

Controla la calidad y distingue la gama de colores de las piezas de madera. Es

importante en algunos productos, debido a la textura de la madera que podría

destacar de forma desagradable en productos de colores claros.

Maquinista de láser

Quema, utilizando el láser, el logotipo de Ton o un diseño opcional para el

cliente. Habitualmente se graba en el lado trasero, el lado visible del respaldo

o en el asiento. Esta opción es preferida especialmente por empresas del

sector de la hotelería.

Carretillero

Transporta piezas semielaboradas del puesto de montaje a otros puestos de

trabajo.

Teñidor

Tiñe las diferentes piezas o conjuntos de sillas que llegan al taller de

teñido. Allí se sumergen en tanques especiales. Si el cliente prefiere el

color natural de la madera, podemos dejar el tono natural de los modelos y tan

solo barnizarlos o pintar con aceite.

Controlador de la calidad

Controla la uniformidad del tono de color. El proceso de teñido a menudo revela

defectos visuales menores de la decoración o colado, por eso es imprescindible

hacer un minucioso control visual.

Montador

Después de procesar, las piezas llegan a tener su forma definitiva (en junco,

lisas o tapizadas), a mano, en el puesto de trabajo designado. Por ejemplo,

nuestros trabajadores experimentados necesitan unos 90 segundos para montar la

silla nro. 14.

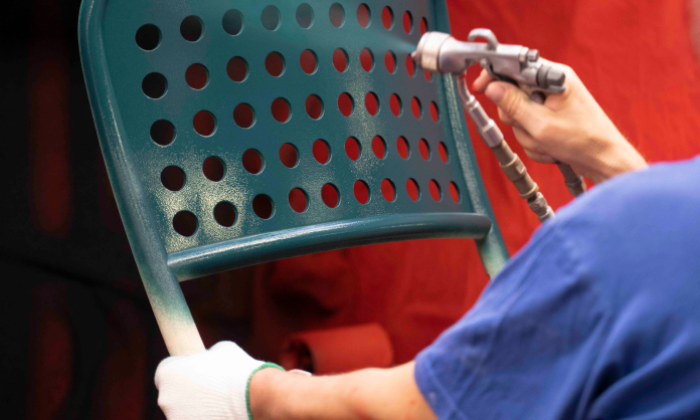

Barnizador 1

Para el acabado de nuestros productos utilizamos barniz o aceite. El barnizado

se efectúa a mano, en una línea especial que garantiza un entorno sin polvo y

condiciones ideales para el secado. El barnizador 1 aplica la primera capa de

barniz hidrosoluble en un entorno sin polvo y en condiciones ideales para el

secado.

Lijador

Procesa la capa superior de la pintura para lograr una superficie totalmente

lisa, sin defecto alguno.

Barnizador 2

La segunda capa de barniz hidrosoluble se aplica después de un lijado

detallado. Todo el proceso de barnizado dura unas 6 horas.

Tapicero

Los clientes pueden escoger el color, el material o utilizar el suyo propio. En

algunos modelos es posible decorar los asientos y respaldos tapizados con

grapas, por ejemplo.

Controlador de salida

Revisa por última vez el aspecto general de la silla. Se centra en el correcto

patrón de madera visible, la calidad del curvado, la pureza del grabado por

láser o el mecanizado de las piezas individuales y su ensamblaje.

Embalador

Reemplaza los deslizadores de fábrica de la silla, embala el producto en la

caja adecuada (cada modelo de silla tiene una caja de diferente tamaño para no

transportar innecesariamente aire con mucho relleno no orgánico por el mundo),

cuelga el bulto en una cinta transportadora con correas y lo envía para su

expedición.