Scopri come nasce una sedia

Designer

Ogni sedia è innanzitutto concepita dalla mente del designer. Il designer

trasferisce questa idea sulla carta e crea per noi un prodotto bello e

senza tempo.

I direttori di produzione e design approvano l'aspetto del prodotto, e il

processo di nascita, che dura diversi mesi, può iniziare.

Milan il capo

Acquista personalmente il legname da fonti locali nel raggio di circa 200 km.

Sceglie solo il meglio, perché la qualità del legno è assolutamente

fondamentale per noi.

Addetto al taglio del legname

L'addetto al taglio del legname lavora nel magazzino del legname tagliato, dove

vengono preparati pezzi uniformi di legno grezzo. L'addetto al taglio del

legname controlla la percentuale di umidità per un periodo fino a cinque mesi.

Preparatore

Una volta che il legno è pronto per essere lavorato, viene preso in consegna

dal preparatore che, a seconda del tipo di sedia, prepara i pezzi di legno

grezzo per la successiva lavorazione: rifinisce le estremità, pialla, leviga

o accorcia i pezzi di legno.

Curvatore

Il dipendente più fotografato. Lavora prima con il forno a vapore perché lì

riscalda il legno. Il legno di faggio ha le migliori proprietà di curvatura e

viene posto nel vapore saturo a una temperatura di circa 100 °C. Il tempo di

permanenza del pezzo di legno grezzo dipende dalle sue dimensioni. Per

riscaldare un centimetro di legno, occorre circa un'ora. Quando il pezzo di

legno grezzo è pronto, una coppia di curvatori lo tirano fuori dal forno e lo

curvano abilmente nella forma desiderata. Quindi, fissa il legno curvato

nell'invenzione di Thonet (una striscia speciale), che assicura che il legno non

si rompa, ma si rafforzi.

Addetto al controllo qualità

Supervisiona la qualità della curvatura. Gli interessano soprattutto la forma e

la curvatura corrette. Grazie al contenuto di lignina, il legno riscaldato con

il vapore si comporta per qualche minuto come una gomma e la curvatura

conferisce al legno un nuovo aspetto. L'addetto al controllo qualità controlla

che non vi siano crepe o altre imperfezioni.

Magazziniere del legno curvato

Conserva i pezzi di legno curvato nella camera di climatizzazione. Possiamo

immaginare questo luogo come una sauna per il legno. Nel magazzino c'è un

profumo gradevole e il pezzo di legno curvato vi riposa fino a un mese.

Addetto alle macchine

Leviga, incolla, pressa o fora le parti in legno in base al modello di sedia.

Si tratta di un lavoratore esperto che è in grado di eseguire diversi tipi di

finiture del legno.

Lavoratore con laser o specialista di rattan

Questa fase dipende dal tipo di sedia. Se si tratta di una sedia con intreccio

di rattan, sarà affidata a uno specialista che innesta l'intreccio nel telaio

della sedia. Di solito lavora con un martello e un coltello.

Nel caso di una sedia con fori laser (modello 822), il lavoratore utilizza un

laser per creare fori uniformi, distribuiti in perfetta simmetria.

Addetto al controllo qualità

Controlla la distribuzione corretta dei fori laser (nel caso della sedia 822)

o verifica la precisione dell'innesto del rattan, la corretta angolazione del

posizionamento dell'intreccio e la sua tonalità di colore.

Ispettore della qualità in magazzino

Controlla la qualità e distingue la gamma di colori dei pezzi in legno. Questo

aspetto è importante per alcuni prodotti a causa della texture del legno, che

potrebbe risaltare in modo sgradevole nei prodotti di colore chiaro.

Lavoratore con laser

Disegna con il laser il logo di Ton o un altro disegno opzionale per il

cliente. Di solito è inciso sul retro, sul lato visibile dello schienale

o sulla seduta. Questa opzione è scelta soprattutto dalle aziende del settore

horeca.

Carrellista

Trasporta i pezzi semilavorati dall'assemblaggio alla postazione di lavoro

successiva.

Tintore

Tinge i singoli pezzi o un set di sedie che arrivano al reparto, dove vengono

immersi in vasche speciali. Se il cliente preferisce un colore naturale del

legno, possiamo lasciare i modelli nella loro tonalità naturale e limitarci a

laccarli o oliarli.

Addetto al controllo qualità

Controlla l'uniformità della tonalità di colore. Il processo di colorazione

rivela spesso piccoli difetti visivi nella decorazione o nell'incollaggio,

quindi è necessario un attento controllo visivo.

Assemblatore

Dopo la lavorazione, i pezzi ricevono la forma finale (con rattan, lisci

o imbottiti) a mano nel luogo di lavoro designato. Ad esempio, il nostro

personale esperto è in grado di assemblare la sedia n. 14 in 90 secondi.

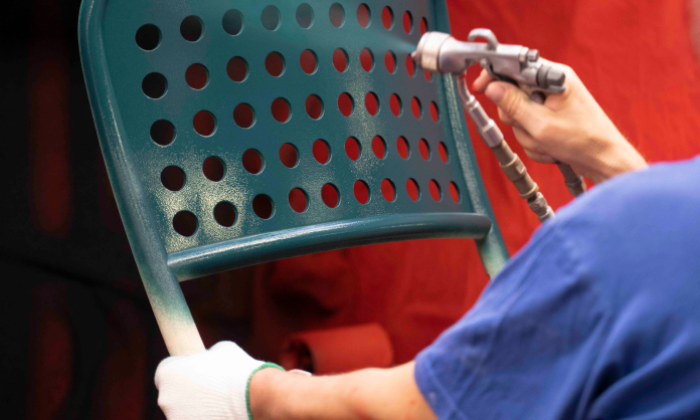

Laccatore 1

Finiamo i nostri prodotti con lacca o olio. La laccatura avviene manualmente

su una linea speciale, che garantisce un ambiente privo di polvere e condizioni

ideali per l'asciugatura. Il laccatore 1 applica la prima mano di lacca diluita

con l'acqua in un ambiente privo di polvere e in condizioni ideali per

l'asciugatura.

Smerigliatore

Lavora sulla prima mano di lacca per ottenere una superficie massimamente liscia

e priva di difetti.

Laccatore 2

La seconda mano di lacca diluita con l'acqua viene applicata dopo una

dettagliata smerigliatura. L'intero processo di laccatura dura circa 6 ore.

Tappezziere

I clienti possono scegliere il colore, il materiale e/o fornire il proprio. Su

alcuni modelli, i sedili e gli schienali imbottiti possono essere decorati, ad

esempio, con borchie.

Addetto al controllo in uscita

Controlla un'ultima volta l'aspetto generale della sedia. Si concentra sul

corretto motivo del legno visibile, sulla qualità della curvatura, sulla

pulizia dell'incisione laser o della lavorazione dei singoli pezzi e sul loro

assemblaggio.

Imballatore

Sostituisce i gommini della sedia, imballa il prodotto nella scatola

appropriata (ogni modello di sedia ha una scatola di dimensioni diverse per

evitare di trasportare inutilmente aria in giro per il mondo con un'imbottitura

non ecologica), colloca il pacco su un nastro trasportatore con cinghie e lo

manda al reparto spedizione.