Lassen Sie uns die Geschichte der Geburtsstunde eines Stuhls erzählen

Designer

Jeder Stuhl wird zunächst im Kopf des Designers geboren. Der Designer bringt

diese Idee zu Papier und entwirft ein schönes und zeitloses Produkt für uns.

Unser Design-Management-Team stimmt dem Aussehen des Produkts zu und der

schrittweise Prozess der Entwicklung kann beginnen.

CEO Milan

Er kauft persönlich Holz in einem Umkreis von etwa 200 km und wählt nur das

beste aus, denn Qualitätsholz ist für uns unverzichtbar.

Holzbearbeiter

Lagert Sägeholzstücke und achtet über einen Zeitraum von bis zu fünf Monaten

auf einen bestimmten Prozentsatz des Feuchtigkeitsgehalts im Holz.

Vorarbeiter

Bereitet geeignetes Holz für die Weiterverarbeitung vor; beschneidet die Enden,

hobelt, schleift oder kürzt Holzstücke entsprechend dem Stuhlmodell.

Holzbieger

Dämpft das Holz in der Trockenkammer. Buchenholz bietet die beste

Biegefähigkeit und wird in gesättigtem Dampf mit einer Temperatur von etwa

100 °C getrocknet. Die Zeit, die hier verbracht wird, richtet sich nach dem

Profil des Vierkantstabs. Für einen Zentimeter braucht man eine Stunde. Wenn

das Holz fertig ist, biegen ein paar Bieger das Holz in die gewünschte Form.

Qualitätskontrolleur

Prüft die Qualität einer Biegung. Der Prüfer ist vor allem an der richtigen

Form und der 3D-Krümmung der Biegung interessiert. Das gedämpfte Holz verhält

sich aufgrund seines Ligningehalts wie Gummi, und die Biegung zeigt, dass das

Holz in eine ungewöhnliche Form gebracht wurde. Was jedoch nicht vorkommen

darf, sind Risse oder andere Unvollkommenheiten.

Lagerhalter für Holz

Lagert die Biegeteile in der Klimakammer zum Ausruhen. Wir können uns diesen

Ort wie eine Sauna für Holz vorstellen. Das Lager riecht gut und das Holz ruht

dort etwa einen Monat lang.

Maschinenführer

Schleift, leimt, presst oder bohrt Holzteile je nach Modell des Stuhls. Er ist

ein erfahrener Arbeiter, der mehrere Arten von Holzoberflächen beherrscht.

Laserbearbeiter oder Rohrgeflechtspezialist

Diese Phase hängt von der Art des Stuhls ab. Wenn es sich um einen Stuhl mit

Rohrgeflecht handelt, geht er in die Hände eines Rohrgeflechtspezialisten: Er

baut das Rohrgeflecht in den Stuhlrahmen ein. Er arbeitet normalerweise mit

einem Hammer und einem Messer. Wenn es sich um einen Stuhl mit Laserlöchern

handelt (Modell 822), erstellt der Laserspezialist mit Hilfe eines Lasers

gleichmäßige Löcher, die perfekt symmetrisch angeordnet sind.

Qualitätskontrolleur

Kontrolliert die korrekten Abstände der Laserlöcher (im Falle eines 822er

Stuhls) oder achtet auf die Präzision der Einarbeitung der Schilfrohre und den

richtigen Winkel und Farbton.

Qualitätslagerinspektor

Kontrolliert die Qualität und sortiert die Farbunterschiede der Holzteile. Das

ist wichtig bei leichten Produkten wegen der Holzstrukturen; irgendwo ist das

unerwünscht.

Laser-Bearbeiter

Lasergraviert das Logo der Firma Ton oder ein beliebiges Design für den Kunden.

Es wird normalerweise auf der Rückseite, der sichtbaren Seite der Rückenlehne

oder auf dem Sitzkissen eingraviert. Diese Option wird hauptsächlich von

Unternehmen aus dem Horeca-Sektor gewählt.

Handler

Transportiert das Teil durch das Werk.

Beizer

Getrennte Teile oder Stuhlbaugruppen werden in die Beizerei gebracht, wo sie in

spezielle Tanks getaucht werden. Wenn der Kunde eine natürliche Holzfarbe

bevorzugt, können wir die Modelle im natürlichen Farbton belassen und sie nur

lackieren oder ölen.

Qualitätskontrolleur

Kontrolliert die Gleichmäßigkeit der Farbnuance. Beim Beizen werden oft

kleinere optische Mängel im Dekor oder in der Verklebung festgestellt, so dass

eine sorgfältige Prüfung durch einen erfahrenen Qualitätsprüfer

erforderlich ist.

Endbearbeiter

Nach der Bearbeitung erhalten die Stücke an einem bestimmten Arbeitsplatz von

Hand ihre endgültige Form (mit Rohrgeflecht, schlicht oder gepolstert). Unsere

erfahrenen Mitarbeiter können den Stuhl Nr. 14 innerhalb von 90 Sekunden

zusammensetzen..

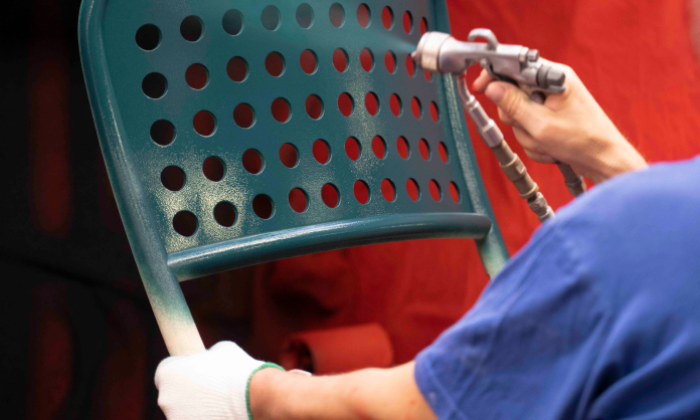

Lackierer 1

Wir veredeln unsere Produkte mit Lack oder Öl. Die Lackierung erfolgt manuell

auf einer speziellen Anlage, die eine staubfreie Umgebung und ideale

Trocknungsbedingungen garantiert. Lackierer 1 trägt die erste Schicht

Wasserlack in einer staubfreien Umgebung und unter idealen

Trocknungsbedingungen auf.

Schleifmaschine

Bearbeitet die erste Lackschicht, um eine möglichst glatte Oberfläche ohne

Fehler zu erhalten.

Lackierer 2

Die zweite Lackschicht auf Wasserbasis wird nach dem Feinschleifen aufgetragen.

Der gesamte Lackiervorgang dauert etwa 6 Stunden.

Polstermöbel

Der Kunde kann die Farbe und das Material wählen und/oder selbst liefern. Bei

einigen Modellen können die gepolsterten Sitze und Rückenlehnen mit Nieten

verziert werden.

Ausgangskontrolleur

Letzte Endkontrolle des Holzmusters, der Qualität der Biegungen, der Sauberkeit

der Lasergravur oder der Bearbeitung der Einzelteile und ihrer Montage.

Packer

Ersetzt die Gleiter aus dem Werk, verpackt sie in eine geeignete Kiste, hängt

den Stuhl mit Gurten an ein Förderband und schickt ihn zum Versand.