Zobacz historię powstawania nowego krzesła

Projektant

Każde krzesło rodzi się najpierw w głowie projektanta. Projektant przenosi

tę ideę na papier i tworzy dla nas piękny, ponadczasowy produkt.

Nasz zespół rozwoju produktu zatwierdza jego wygląd i tak rozpoczyna się

wielomiesięczny proces narodzin nowego modelu.

Szef Milan

Osobiście kupuje drewno z lokalnych źródeł, w promieniu około 200 km.

Wybiera tylko to, co najlepsze, bo jakość drewna jest dla nas absolutnie

kluczowa.

Pracownik składu fryzów

Osoba pracująca w składzie drewna, gdzie są przygotowywane do produkcji

jednolite kawałki surowego drewna – fryzy. Przez okres do pięciu miesięcy

sprawdza regularnie ich wilgotność.

Pracownik obróbki wstępnej

Gdy wysuszone drewno jest już gotowe do produkcji, przejmuje je dział obróbki

wstępnej. W zależności od modelu krzesła, fryzy są strugane, szlifowane

i skracane.

Giętarz

Najczęściej fotografowany typ pracownika. Najpierw pracuje przy piecu parowym,

bo tam zmiękcza się drewno. Drewno bukowe najlepiej poddaje się procesowi

gięcia, dlatego umieszczane jest w parze wodnej nasyconej o temperaturze ponad

100 °C. Czas, jaki drewno w niej spędza, zależy od jego średnicy. Parowanie

jednego centymetra drewna zajmuje około godziny. Gdy fryzy będą już gotowe,

para giętarzy wyciąga je z parownika i umiejętnie wygina, nadając im

pożądany kształt. Następnie mocuje je w żeliwnej formie, wynalazku Thoneta,

która sprawia, że drewno nie tylko nie pęka, ale wręcz się wzmacnia.

Kontroler jakości

Nadzoruje jakość gięcia. Interesuje go przede wszystkim prawidłowy kształt

i krzywizna gięcia. Dzięki zawartości ligniny naparowane drewno przez kilka

minut jest plastyczne. Zginanie nadaje mu nowy kształt, który pozostaje już

na zawsze. Kontroler jakości monitoruje ewentualne pęknięcia lub

niedoskonałości.

Magazynier elementów giętych

Przechowuje wygięte elementy w komorze klimatyzacyjnej, gdzie się sezonują.

Możemy sobie wyobrazić to miejsce jako delikatną saunę dla drewna. W

procesie sezonowania drewno pięknie pachnie, a stabilizacja wymiarów zajmuje

nawet miesiąc.

Pracownik obróbki mechanicznej

Szlifuje, klei, ściska lub wierci elementy drewniane w zależności od modelu

krzesła. Jest doświadczonym pracownikiem, który kontroluje kilka rodzajów

obróbki powierzchni drewna.

Specjalista obróbki laserem lub wyplotu rattanowego

Ten etap zależy od typu krzesła. Jeśli jest to krzesło z plecionką, trafia

ono w ręce specjalisty, który mocuje rattan w ramę krzesła. Zwykle za

pomocą noża i młotka.

W przypadku krzesła z otworami w oparciu lub siedzisku (model 822), pracownik

za pomocą lasera wykonuje jednakowe otwory o doskonałej symetrii.

Inspektor jakości

Sprawdza prawidłowe rozmieszczenie otworów (w przypadku krzesła 822) lub

ocenia prawidłowość zamocowania wyplotu, właściwy kąt przebiegu strun oraz

odcień kolorystyczny.

Inspektor jakości w magazynie

Sprawdza jakość i sortuje kolorami elementy drewniane. Faktura i kolor

drewna ma duże znaczenie w przypadku naturalnych lub jasnych wykończeń, źle

dobrane mogą w gotowym produkcie nieestetycznie się wyróżniać.

Obrabiarka laserowa

Grawerujemy laserowo logo Ton lub opcjonalne projekt klienta. Zwykle jest

grawerowany na widocznej stronie oparcia lub na siedzisku. Z tej opcji

korzystają głównie firmy z branży hotelarsko-gastronomicznej.

Wózkowy

Transportuje elementy krzeseł w trakcie montażu z jednego stanowiska na

kolejne.

Malarz

Barwi pojedyncze elementy lub całe krzesła, zanurzając je w specjalnych

wannach z bejcą. Jeśli klient preferuje naturalny kolor drewna, pomijamy ten

proces i od razu powlekamy je wielokrotnie transparentym lakierem lub olejem.

Inspektor jakości

Sprawdza jednolitość odcieni nałożonych kolorów. Proces barwienia często

ujawnia drobne wady wizualne rysunku lub łączenie drewna, dlatego konieczna

jest dokładna kontrola wzrokowa każdego elementu.

Montażysta

Przygotowane do montażu elementy trafiają na właściwe stanowisko, gdzie

doświadczony pracownik ręcznie montuje z nich krzesło ( gładkie,

tapicerowane lub z wyplotem). Nasi doświadczeni pracownicy potrafią

zmontować krzesło 14 już w 90 sekund. Inne modele potrzebują dużo

więcej czasu.

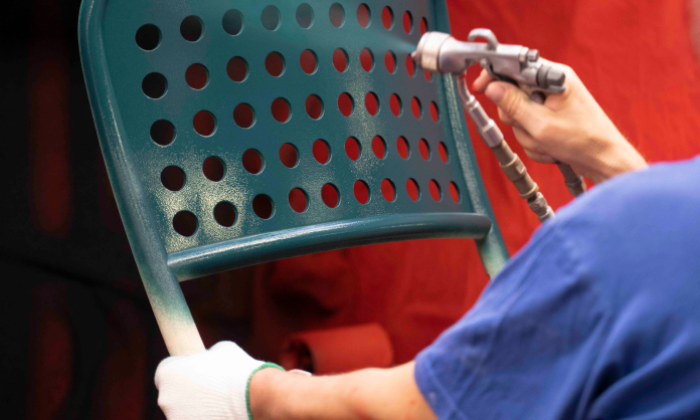

Lakiernik 1

Nasze produkty wykańczamy lakierem lub olejem. Malowanie odbywa się ręcznie

na specjalistycznej linii, która zapewnia środowisko bezpyłowe i szybkie

schnięcie. Lakiernik 1 nakłada pierwszą warstwę lakieru lub farby na bazie

wody w środowisku wolnym od kurzu i w idealnych warunkach schnięcia.

Szlifierz

Szlifuje pierwszą warstwę farby lub lakieru, aby uzyskać maksymalnie gładką

powierzchnię bez żadnych defektów.

Lakiernik 2

Druga warstwa barwnika nanoszona jest po dokładnym szlifowaniu. Cały proces

barwienia zajmuje nawet 6 godzin.

Tapicer

Klienci mogą wybrać kolor i rodzaj tapicerki lub dostarczyć własny. W

niektórych modelach tapicerowane siedziska i oparcia można dodatkowo ozdobić

, np. ćwiekami lub kontrastową nicią.

Inspektor kontroli ostatecznej

Po raz ostatni sprawdza ogólny wygląd krzesła. Koncentruje się na widocznym

rysunku drewna, jakości gięcia, grawerowania laserowego czy też obróbce

poszczególnych części i ich prawidłowym montażu.

Pakowacz

Wymienia fabryczne ślizgacze na typ wybrany przez klienta. Pakuje produkt w

odpowiednie pudło, każdy model krzesła ma dobrany inny rozmiar kartonu, aby

nie marnować materiałów do wypełniania i nie wozić powietrza po świecie,

to praktyczna lekcja ekologii. Następnie zawiesza paczkę z krzesłem na

paskach przenośnika i wysyła do magazynu materiałów gotowych.